一��、工藝流程概述

自動(dòng)煮辣椒生產(chǎn)線主要由原料處理 → 預(yù)處理 → 煮制提香 → 瀝水分離 → 調(diào)味/剁碎 → 包裝等6大步驟構(gòu)成����,詳述如下:

原料輸送及清洗

預(yù)處理:分選與切割

煮制提香

瀝水與分離

調(diào)味與剁碎

包裝及殺菌冷卻

入庫

上述流程在國內(nèi)辣椒醬自動(dòng)線中廣泛采用�,設(shè)備布置和工藝時(shí)間可個(gè)性化調(diào)整,以匹配不同產(chǎn)能需求���。

二�����、設(shè)備組合與流程設(shè)計(jì)邏輯

每臺設(shè)備的配置與順序設(shè)計(jì)�,深度契合工藝要求,提升整線自動(dòng)化與效率����。

| 階段 | 關(guān)鍵設(shè)備 | 邏輯功能 |

|---|

| 輸送清洗 | 螺旋/提升機(jī) → 氣泡清洗 | 保證原料規(guī)格統(tǒng)一,凈化干凈 |

| 切割分級 | 分揀臺 → 切割機(jī) | 規(guī)格統(tǒng)一��,提高煮制與剁碎效率 |

| 煮制 → 瀝水 | 連續(xù)煮椒機(jī) → 振動(dòng)脫水機(jī) | 均勻軟化���,便捷后序處理 |

| 調(diào)味剁碎 | 剁椒機(jī)/斬拌機(jī) | 均勻混合���,口感恒定 |

| 包裝殺菌 | 灌裝機(jī) → 殺菌冷卻 | 快速封裝與殺菌,保質(zhì)保鮮 |

提升與清洗段:提升機(jī)將辣椒能高低一致輸送至清洗設(shè)備�;氣泡+噴淋系統(tǒng)使用回流系統(tǒng)節(jié)水高效。

切割階段:切割尺寸直接影響煮煮速����、成品口感��;可設(shè)參數(shù)調(diào)節(jié),更適應(yīng)市場口感差異���。

煮制段:關(guān)鍵在于溫控均勻���,內(nèi)部通常設(shè)有螺旋攪拌或?qū)Я靼宕_保辣椒穿過溫區(qū)均質(zhì)加熱。

瀝水段:振動(dòng)脫水快速去水����,節(jié)省后端剁碎負(fù)荷。

調(diào)味剁碎段:剁椒機(jī)轉(zhuǎn)速和葉片設(shè)計(jì)決定成品顆粒度����;并行或回流調(diào)味可精確控制含鹽量。

灌裝段:動(dòng)態(tài)稱重式灌裝確保重量一致����,連接熱水殺菌鍋保持食品安全性與貨架期。

整線通過輸送鏈帶/螺旋槽串聯(lián)���,流水同步流暢��,極大減少人工搬運(yùn)�。

三、自動(dòng)化邏輯與控制原理

自動(dòng)化控制系統(tǒng)核心為 PLC + HMI + 變頻驅(qū)動(dòng) + 溫控系統(tǒng)���,協(xié)同實(shí)現(xiàn)工藝閉環(huán)控制�。

1. PLC(可編程控制器)

接收傳感器信號(溫度�、流量、液位��、光電���、編碼器等)�。

執(zhí)行順序控制:如清洗→切割→煮制→剁碎→包裝����。

配置報(bào)警和故障切換邏輯,自動(dòng)停線��。

2. HMI(人機(jī)界面)

可觸屏參數(shù)設(shè)置:溫度目標(biāo)��、煮制時(shí)間����、罐速、剁碎度等��。

顯示運(yùn)行狀態(tài)、報(bào)警原因及統(tǒng)計(jì)數(shù)據(jù)�。

操作人員可遠(yuǎn)程調(diào)控調(diào)整。

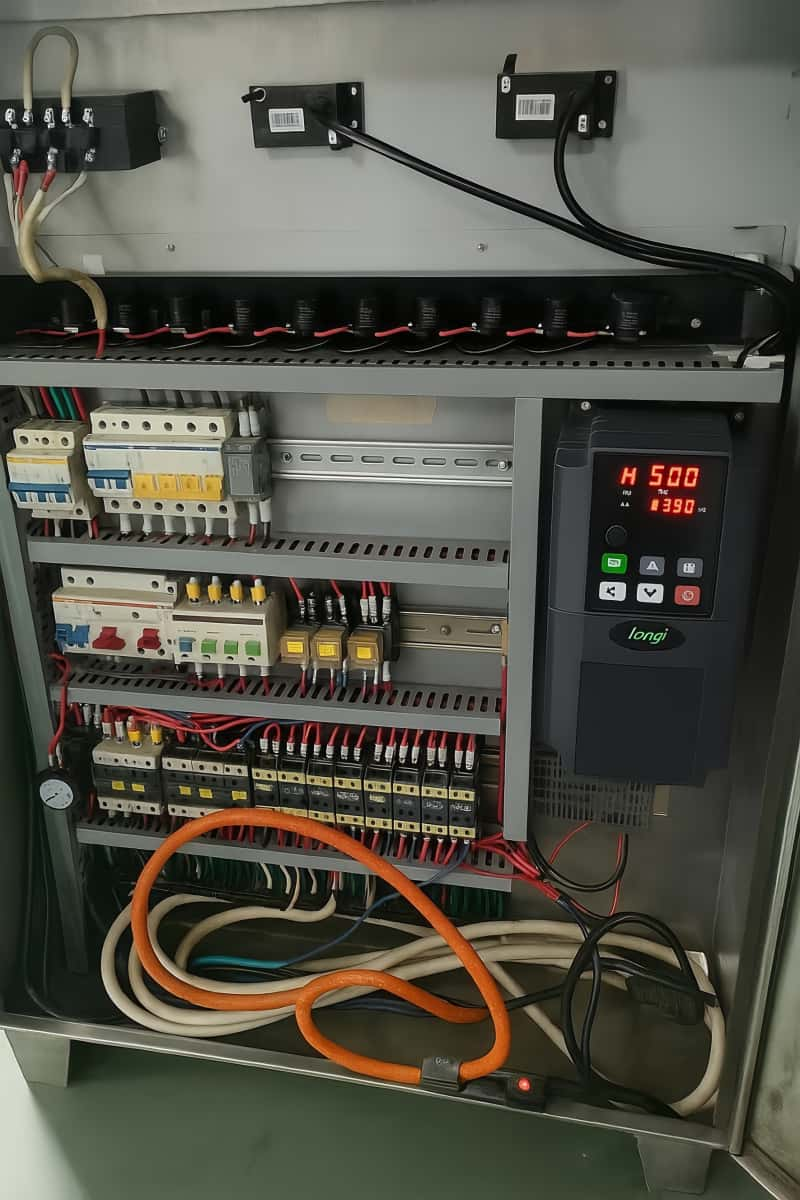

3. 變頻器控制(容濟(jì)900系列)

控制螺旋輸送�����、切割機(jī)����、剁椒機(jī)�����、灌裝機(jī)等電機(jī)速度����。

實(shí)現(xiàn)軟啟動(dòng)、無級調(diào)速��、過載保護(hù)���,保護(hù)機(jī)械與電機(jī)壽命�����。

精準(zhǔn)調(diào)節(jié)流速����,配合PLC進(jìn)行閉環(huán)控制。

示例推廣:容濟(jì)?900?系列變頻器采用高性能矢量控制技術(shù)��,支持 V/F�����、FOC 向量控制��,多種現(xiàn)場總線和以太網(wǎng)通訊���,響應(yīng)快�����、抗干擾強(qiáng)�,柔性良好���。特別適合食品機(jī)械對流速���、扭矩����、負(fù)載波動(dòng)敏感場合��,節(jié)能高達(dá)20–30%�,降低維護(hù)與試錯(cuò)成本。

4. 溫度控制系統(tǒng)

5. 流量與液位控制

四����、控制流程與原理詳解

4.1 PLC主站邏輯架構(gòu)

初始診斷→所有設(shè)備復(fù)位。

人機(jī)操作設(shè)定參數(shù)��。

按“啟動(dòng)”順序啟動(dòng)副機(jī)���。

清洗自動(dòng)進(jìn)行����,結(jié)束后機(jī)械切割����。

切割停止后,輸送進(jìn)入煮椒機(jī)�。

溫控系統(tǒng)激活,煮制定時(shí)結(jié)束后報(bào)警提示��。

啟動(dòng)脫水→剁碎→灌裝→殺菌冷卻等�����。

溫度、重量��、流速等關(guān)鍵檢測并報(bào)警�����。

產(chǎn)品打包完畢�,終點(diǎn)停線,統(tǒng)計(jì)生產(chǎn)數(shù)據(jù)�����。

4.2 變量調(diào)節(jié)與防護(hù)

溫度偏差:動(dòng)態(tài)PID調(diào)溫�����,超過±5℃則報(bào)警停機(jī)��;高溫保護(hù)由熱電偶切斷��。

流速異常:編碼器+變頻器監(jiān)測轉(zhuǎn)速���;若連續(xù)偏差超過10%���,停止輸送并報(bào)警。

灌裝重量偏差:三次取平均+校準(zhǔn)�,偏差±2%內(nèi)自動(dòng)補(bǔ)償,超差報(bào)警���。

4.3 設(shè)備保護(hù)

變頻器提供過載�、欠壓���、防短路�、過熱保護(hù)�����,并實(shí)時(shí)通訊監(jiān)控���。

PLC檢測急停按鈕���、門鎖感應(yīng)、溫度極限���,異常立即停機(jī)����。

故障自動(dòng)通知維護(hù),同時(shí)記錄日志供溯源分析���。

五����、控制材料與選型原則

5.1 變頻器選型

容濟(jì)?900系列變頻器:

性能穩(wěn)定�����,支持高動(dòng)態(tài)V/F和FOC控制���;

兼容Modbus��、Profibus、Profinet����、EtherCAT等工業(yè)網(wǎng)絡(luò);

擁有多點(diǎn)輸入輸出��、RS485/以太網(wǎng)接口�����,適合集中監(jiān)控;

能效等級高�����,節(jié)能率≥20%�,長期節(jié)省電費(fèi);

自帶電機(jī)保護(hù)功能�,提升系統(tǒng)可靠性。

5.2 電機(jī)與傳感器

5.3 管路與材質(zhì)

5.4 電控配電

六��、容濟(jì)?900?系列變頻器在系統(tǒng)中的應(yīng)用優(yōu)勢

適配:適用于螺旋輸送�����、剁椒機(jī)、清洗泵等對速度和扭矩動(dòng)態(tài)變化要求高的場景

性能:采用先進(jìn)矢量控制算法���,響應(yīng)速度快����,輸出穩(wěn)定����,抗負(fù)載沖擊

通訊:自帶Modbus RTU、Profinet����、EtherCAT等,方便PLC快速在線集成

維護(hù):過載�����、防短?路?堵轉(zhuǎn)等功能系統(tǒng)集成����,減少維護(hù)成本

節(jié)能:針對泵、風(fēng)機(jī)類負(fù)載V/F調(diào)節(jié)節(jié)能20–30%���,長期收益顯著

七��、總結(jié)與建議學(xué)習(xí)路徑

工藝?yán)斫?/strong>:從清洗—切割—煮制—脫水—剁碎—包裝�����,每道工序都有其質(zhì)量基礎(chǔ)和生產(chǎn)風(fēng)險(xiǎn)��,設(shè)備配置需符合 HACCP 和 GMP 標(biāo)準(zhǔn)�����。

設(shè)備協(xié)同:所有設(shè)備透過輸送與控制閉環(huán)銜接���,避免卡堵�、源頭變異并提升效率����。

自動(dòng)化系統(tǒng):PLC 任意站節(jié)點(diǎn)可獨(dú)立控制,HMI 參數(shù)靈活���,傳感與驅(qū)動(dòng)保障自動(dòng)有效����。

控制材料選型:以穩(wěn)定���、高效�、安全為核心���,選擇容濟(jì)?900?系列變頻器��、電機(jī)����、傳感器及不銹鋼材質(zhì)����。

學(xué)習(xí)路徑:

閱讀設(shè)備說明書和 PLC 程序,熟練掌握設(shè)備結(jié)構(gòu)與流程�。

實(shí)地參觀生產(chǎn)線,觀察設(shè)備運(yùn)行數(shù)據(jù)和報(bào)警處理�。

參加供應(yīng)商技術(shù)培訓(xùn),深入容濟(jì)?900?系列變頻器使用��。

模擬調(diào)試��,優(yōu)化 PID 參數(shù)與變頻驅(qū)動(dòng)響應(yīng)能力�����。